DESARROLLO

Instrumentos de medida

Los instrumentos de medición son herramientas

imprescindibles dentro del equipo de trabajo de cualquier profesional de la

carpintería, la fontanería, las instalaciones o la construcción. Dentro de esta

categoría se incluyen diferentes instrumentos de medida, desde los clásicos

flexómetros, reglas o escuadras a aparatos de última tecnología, como los

telémetros o los niveles láser.

Sensor

Un sensor en la industria es un objeto capaz de variar

una propiedad ante magnitudes físicas o químicas, llamadas variables de

instrumentación, y transformarlas con un transductor en variables eléctricas.

Las variables de instrumentación pueden ser, por ejemplo: intensidad lumínica,

temperatura, distancia, aceleración, inclinación, presión1, desplazamiento,

fuerza, torsión, humedad, movimiento, pH, etc. Una magnitud

eléctrica puede ser una resistencia eléctrica (como en una RTD), una capacidad

eléctrica (como en un sensor de humedad), una tensión eléctrica (como en un

termopar), una corriente eléctrica, etc.

Transmisor

El transmisor es un instrumento que capta la variable en

proceso y la transmite a distancia a un instrumento indicador o controlador;

pero en realidades eso y mucho más, la función primordial de este dispositivo

es tomar cualquier señal para convertirla en una señal estándar adecuada para

el instrumento receptor, es así como un transmisor capta señales tanto de un

sensor como de un transductor, aclarando siempre que todo transmisor es

transductor más no un transductor puede ser un transmisor; como ya sabemos las

señales estándar pueden ser neumáticas cuyos valores están entre 3 y 15 Psi,

las electrónicas que son de 4 a 20 mA o de 0 a 5 voltios DC, las digitales que

entregan 0 o 5 voltios para 0 o1 respectivamente.

Señal digital

Una señal digital

es aquella que sólo nos pueden proporcionar dos estados lógicos (ALTO y BAJO),

o en efecto 0 y 1, visto desde el punto vista digital. Aunque realmente, las

señales digitales, no existen, ya que esto implica tener un tiempo de subida o

bajada de cero, lo que resulta imposible en un caso real. Todas las señales

físicas son analógicas aunque decimos que se comportan como señales digitales

aquellas que se aproximan a dicho comportamiento.

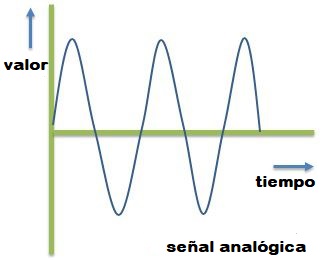

Señal análoga

Una señal analógica es cualquier señal continua para la cual la

característica variable de tiempo (variable) de la señal es una representación

de otra cantidad variable de tiempo, es decir, análoga a otra señal variable de

tiempo. Por ejemplo, en una señal de audio analógica, el voltaje instantáneo de

la señal varía continuamente con la presión de las ondas sonoras. Se diferencia

de una señal digital, en la que la cantidad continua es una representación de

una secuencia de valores discretos que sólo puede asumir uno de un número

finito de valores.

El término señal analógica se refiere generalmente a señales eléctricas;

sin embargo, los sistemas mecánicos, neumáticos, hidráulicos, de habla humana y

otros sistemas también pueden transmitir señales analógicas o ser considerados

como tales.

Controlador

Un controlador es

un dispositivo electrónico que permite activar o desactivar señales eléctricas

en función de la información leída a través de sensores o de comandos enviados

por un bus de comunicación. Esto permite controlar distintos aparatos

periféricos automáticamente dependiendo del evento deseado, regulando el paso

de la energía hacia estos como si se activaran o desactivaran interruptores.

Además poseen la ventaja de ser reprogramables, de modo que resultan versátiles

para diversas aplicaciones.

Actuador (elemento final)

Los actuadores

son una parte importante de los dispositivos y la maquinaria industrial que

ayudan a realizar movimientos físicos convirtiendo la energía, por lo general,

eléctrica, neumática o hidráulica, en fuerza mecánica. En pocas palabras, es el

componente de cualquier máquina que permite el movimiento.

Un actuador es un

dispositivo capaz de transformar energía hidráulica, neumática o eléctrica en

la activación de un proceso con la finalidad de generar un efecto sobre un

proceso automatizado. Este recibe la orden de un regulador o controlador y en

función a ella genera la orden para activar un elemento final de control, como

por ejemplo una válvula. Son los elementos que influyen directamente en la

señal de salida del automatismo, modificando su magnitud según las

instrucciones que reciben de la unidad de control.

Exactitud

En ingeniería,

ciencia, industria y estadística, exactitud y precisión no son equivalentes.

Exactitud se

refiere a cuán cerca del valor real se encuentra el valor medido. En términos

estadísticos, la exactitud está relacionada con el sesgo de una estimación.

Cuanto menor es el sesgo más exacta es una estimación. Cuando se expresa la

exactitud de un resultado, se expresa mediante el error absoluto que es la

diferencia entre el valor experimental y el valor verdadero.

Precisión

Precisión se

refiere a la dispersión del conjunto de valores obtenidos de mediciones

repetidas de una magnitud. Cuanto menor es la dispersión mayor la precisión.

Una medida común de la variabilidad es la desviación estándar de las mediciones

y la precisión se puede estimar como una función de ella. Es importante

resaltar que la automatización de diferentes pruebas o técnicas puede producir

un aumento de la precisión. Esto se debe a que con dicha automatización, lo que

logramos es una disminución de los errores manuales o su corrección inmediata.

No hay que confundir resolución con precisión.

Incertidumbre

Incertidumbre de

medida / Incertidumbre: Parámetro no negativo que caracteriza la dispersión de

los valores atribuidos a un mensurando, a partir de la información que se

utiliza.

La incertidumbre

es un concepto fundamental en el mundo de la metrología, aunque su definición

puede ser un poco confusa, básicamente la incertidumbre es un parámetro que

representa cuantitativamente la “duda” que tenemos sobre la medición realizada.

Todos los valores obtenidos en una medición poseen un componente de duda,

relacionada a cuán confiable es la medición que estamos realizando.

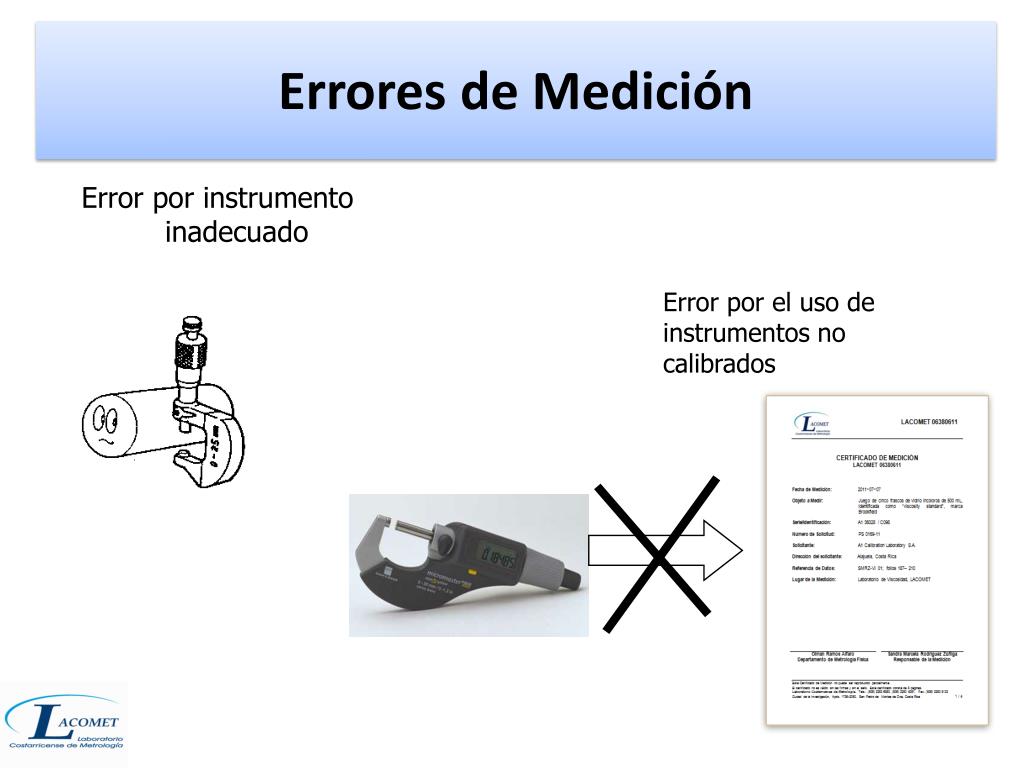

Error de medida

El error de

medición se define como la diferencia entre el valor medido y el "valor

verdadero". Los errores de medición afectan a cualquier instrumento de medición

y pueden deberse a distintas causas. Las que se pueden de alguna manera prever,

calcular, eliminar mediante calibraciones y compensaciones, se denominan

deterministas o sistemáticos y se relacionan con la exactitud de las

mediciones. Los que no se pueden prever, pues dependen de causas desconocidas,

o estocásticas se denominan aleatorios y están relacionados con la precisión

del instrumento.

Atendiendo a su

naturaleza los errores cometidos en una medición, los errores admiten una

clasificación en dos grandes vertientes: errores aleatorios y errores

sistemáticos:

Error aleatorio.

No se conocen las leyes o mecanismos que lo causan por su excesiva complejidad

o por su pequeña influencia en el resultado final. Para conocer este

tipo de errores primero debemos realizar un muestreo de medidas. Con los datos

de las sucesivas medidas podemos calcular su media y la desviación típica

muestral.

Con estos

parámetros se puede obtener la distribución normal característica, N[μ, s], y

la podemos acotar para un nivel de confianza dado. Las medidas

entran dentro de la campana con unos "no" márgenes determinados para

un nivel de confianza que suele establecerse entre el 95% y el 98%.

Error

sistemático. Permanecen constantes en valor absoluto y en el signo al medir, una

magnitud en las mismas condiciones, y se conocen las leyes que lo causan.

Para determinar

el error sistemático de la medición se deben de realizar una serie de medidas

sobre una magnitud X0, se debe de calcular la media aritmética de estas medidas

y después hallar la diferencia entre la media y la magnitud X0.

Error sistemático

= | media - X0 |

Sensibilidad

Es la variación

en la salida del instrumento por unidad de variación de la variable del proceso

(entrada), en definitiva se puede decir que es la ganancia del instrumento. El

ideal es que la misma se mantenga constante.

Se define la

Sensibilidad (o Sensibilidad de un Instrumento de Medida) como: la mínima

variación que un instrumento de medida es capaz de detectar Por lo tanto, la

sensibilidad de un aparato de medida determina la medida mínima de una magnitud

que se puede hacer con un determinado instrumento de medida.

Repetibilidad

La repetibilidad

es la capacidad de reproducir las posiciones del instrumento (pluma, índice o

señal de salida) al medir repetidamente valores idénticos de la variable

operacional en las mismas condiciones de servicio y en el mismo sentido de

variación, recorriendo todo el campo.

La repetibilidad

o confiabilidad test-retest (o prueba-reprueba) es la proximidad de la

concordancia entre los resultados de mediciones sucesivas del mismo mensurando

realizadas en las mismas condiciones de medición.

Histéresis

La histéresis es

una importante propiedad fundamental que se encuentra presente en el

comportamiento que tienen los materiales magnéticos. Son muchas las

aplicaciones en las que se puede observar la histéresis en la vida cotidiana y

es aplicado en varios campos como el electromagnetismo, la electrotecnia e

incluso la economía.

La histéresis es

la diferencia máxima en la salida de un instrumento, cuando se lee un mismo

valor de entrada. Por ejemplo, si tienes un termómetro de 0 a 100°,y tú estás

subiendo progresivamente la temperatura, cuando ésta deberían marcar 40°, te

marca 39,9 eso cuando está en la dirección de subida, desde 0 hasta 100°.

Resolución

Es la capacidad

de un instrumento de medir el más pequeño incremento o decremento.

Esta

característica es muy importante en aplicaciones donde los cambios en una

variable son pequeños.

Un ejemplo de una

aplicación que requiere alta resolución es la medición de las temperaturas de

suministro y retorno de sistemas de agua de chiller. El cambio de temperatura

es relativamente muy pequeño por lo que es crítico que el instrumento tenga

valores de resolución pequeños.

La resolución

puede ser expresada en valores absolutos o en porcentajes.

Deriva

Es una variación

en la señal de salida que se presenta en un periodo de tiempo determinado

mientras se mantienen constantes la variable medida y todas las condiciones

ambientales. Se suelen considerar la deriva de cero (variación en la señal de

salida para el valor cero de la medida atribuible a cualquier causa interna) y

la deriva térmica de cero ( variación en la señal de salida a medida cero,

debida a los efectos únicos de la temperatura). La deriva se expresa usualmente

en porcentaje de la señal de salida de la escala total a la temperatura ambiente,

por unidad o por intervalo de variación de la temperatura. Por ejemplo: la

deriva térmica de cero de un instrumento en condiciones de temperatura ambiente

durante 1 mes fue de 0.2% de alcance.

Trazabilidad

Propiedad

del resultado de las mediciones efectuadas con un instrumento o con un patrón

el cual puede relacionarse con patrones nacionales o internacionales mediante una ininterrumpida cadena de

comparaciones con todas las incertidumbres determinadas.

Linealidad

La

aproximación de una curva de calibración a una línea recta especificada.

Linealidad basada en puntos

Falta de linealidad expresada en forma de desviación máxima con

relación a una línea recta que pasa a través de los puntos dados

correspondientes al cero y al 100% de la variable medida.

Calibración

El proceso de

calibración de un instrumento comprende la medición de un patrón de referencia

y el instrumento que deseamos comprobar. Mediante dicha comparación,

obtendremos el error del instrumento (diferencia entre las medidas del equipo y

las obtenidas por el patrón de referencia) y la incertidumbre de calibración.

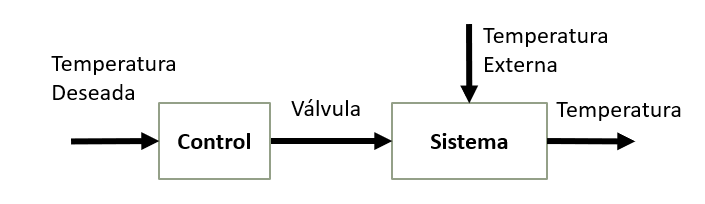

Sistema de controlUn sistema de

control es un conjunto de dispositivos encargados de administrar, ordenar,

dirigir o regular el comportamiento de otro sistema, con el fin de obtener los

resultados deseados.

En un sistema de

control pueden identificarse 4 partes: Medición, Acción, Control, y Referencia.

Todo sistema de

control mide y hace algo, el proceso lo realiza el controlador que utiliza

programas y referencias (Set-point).- Las referencias o parámetros son la parte

ajustable del Software; son intangibles, no se pueden tocar, y necesitan un

soporte físico para memorizarse; y las Mediciones, Accionamientos y

Controladores son el Hardware que se pueden ver y tocar.

Lazo Cerrado

Este sistema es

más completo ya que recibe información sobre los estados que va tomando la

variable. Esta retroalimentación se logra colocando sensores que envían

información de puntos clave del proceso para que así pueda actuar de manera

autónoma.

Lazo abierto

Un sistema de control

de lazo abierto se caracteriza por que no recibe ninguna información o

retroalimentación sobre el estado de la variable, por lo regular estos se

utilizan cuando la variable es predecible y tiene un amplio margen de error, ya

que se puede calcular el tiempo o las veces que se debe de repetir el ciclo

para completar el proceso.

Diagrama de bloques lazo abierto y cerrado

BIBLIOGRAFIA

Sensoricx.

(2018). MANEJO DE TERMINOLOGÍA PARA INSTRUMENTACIÓN. Obtenido de Sensoricx:

https://sensoricx.com/mediciones/manejo-de-terminologia-para-instrumentacion/